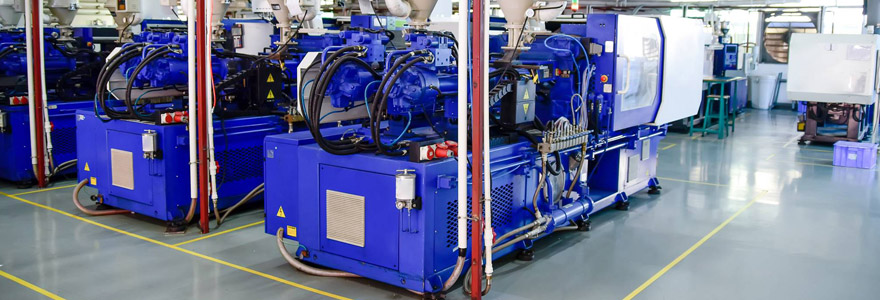

Le moulage par injection plastique est une façon de produire des pièces de grand nombre. Ces pièces produites peuvent être identiques et de différentes tailles. Découvrez la procédure à suivre pour fabriquer un moule.

Qu’est-ce qu’un moule à injection plastique ?

L’injection plastique est la mise en forme d’une matière thermoplastique comme : alliages céramique et métaux. Le moulage est une conception de pièces. Ces pièces peuvent être de taille petite, moyenne ou grande. Cette technique concerne surtout les matières plastiques. Ces matières thermoplastiques vont se fondre sous l’effet de la chaleur. Mais avant la transformation de ces matières thermoplastiques, elles vont se présenter sous forme de granulés. Le moulage par injection permet de fabriquer des objets de grande série dans la bonne matière. Il faut ajouter le polymère fondu sous une haute pression dans le moule. Et cela grâce à une machine spéciale appelée presse d’injection. Le liquide va prendre la même forme que le moule. Il faut assurer que le moule soit vraiment replis. Après, le liquide se refroidit petit à petit et se solidifie. Avec un moule prototype de haute qualité, les pièces obtenues sont fonctionnelles. Il suffit de suivre le processus dans le détail. Une fois la pièce soit complètement dure, elle peut être extraite et devienne une pièce nécessaire dans la vie quotidienne. Les produits ne sont pas justes pour les industriels, mais pour tant d’autre, jmd-cfao.com peut vous donner plus de détail et vous pouvez également profiter de leurs produits haut de gamme. Ces pièces sont utilisées dans de nombreux domaines comme dans des appareils ménagers, dans une voiture ou même dans le domaine de la médicale.

Les étapes à suivre pour un moulage par injection

Les étapes du moulage par injection : Réaliser une moule est la première étape à réaliser. Il doit être composé de deux parties dont : une l'une fixe et l'autre mobile.

- La deuxième étape : mettre le moule dans la presse à injection avec les deux parties des moules pressé l’un contre l’autre. Il faut verser le granulé dans la vis sans fin ou vis de plastification. Cette vis est déjà chauffée en avance. Les granulés vont être ramollis grâce à la rotation de la vis avec la température afin de les fondre et de donner des matières plastiques. Avant l’injection, la matière va être stockée dans la vis.

- La troisième étape : il faut injecter les matières sous haute pression dans le but d'être ramollis sous la chaleur dans le moule. Il est primordial de vérifier que le moule soit entièrement remplis avant que le matériau se durci. C'est une mécanique de précision.

- La quatrième étape : le refroidissement. La machine n’exerce plus de pression. Il faut régler le moule pour permettre la matière de se refroidir.

- La cinquième et dernière étape : la moule s’ouvre et éjecte la pièce fabriquée dedans

Après ces étapes essentielles, vous pouvez recommencer en fabriquant des nouvelles pièces.

Les avantages de l’injection plastique

Ces produits fabriqués par injection plastiques sont des matières utiles surtout dans le domaine industriel. Voici les avantages de l’injection plastique : malgré que, la durée de fabrication soit de 5 à 12 semaines, le cout de la pièce produit est faible.

Une dimension très précise : l’épaisseur est vraiment maitrisée avec cette technique. Les produits avec exactitude sont très pratiques, essentiellement pour un usinage médical. Des nombreux prototypes possibles : Avec des divers matériaux, la fabrication des nombreuses modèles de pièce est possible. Vous pouvez aussi ajouter de la couleur. Vous avez le choix et vous pouvez produire la pièce dont vous souhaitez obtenir. Des pièces de haute qualité : Les produits obtenus sont stables, mais également très dur. Aucun ne risque qu'il se détruise facilement. Elle fait le cycle de reproduction de mêmes produits sans perdre du temps. Le processus se redémarre automatiquement.